Automatisierungslösungen für Gummi und Kunststoff

ALLE ARBEITEN AUTOMATISIERT IN 1 ARBEITSSCHRITT

Metzner automatisiertes Schneiden, Bohren, Fräsen, Stanzen sowie Sägen von Gummi und Kunststoff

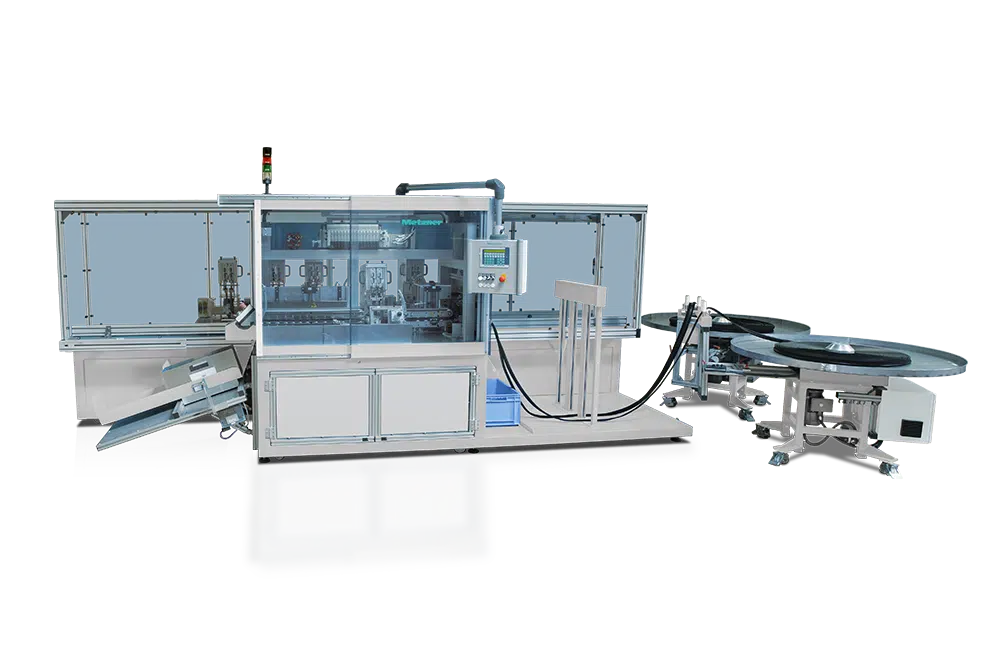

Metzner bietet Ihnen individualisierte, an Ihre Bedürfnisse angepasste Automatisierungslösungen zur Bearbeitung von sowohl Gummi als auch Kunststoff. Diese Maschinen ermöglichen das Schneiden, Bohren, Fräsen, Sägen bzw. Stanzen in einer Produktionslinie. Zum Repertoire gehören dabei vollkommen unterschiedliche Lösungen. Dies umfasst sowohl die Verarbeitung verstärkter als auch unverstärkter Materialien.

Auch Kombinationen verschiedener Werkzeuge sind möglich

Zudem sind auch Kombinationen verschiedener Verarbeitungsschritte möglich. Wenn gewünscht, lässt sich ein automatischer Wechsel zwischen den Werkzeugen realisieren, z. B. um verschiedene Winkel oder Konturen zu erhalten. Ihre Maschine wird also genauso konstruiert und aufgebaut, wie Sie es benötigen. Dies sind vier Beispiele für unsere Automatisierungslösungen, um Gummi und Kunststoff schneller und also auch effizienter zu verarbeiten: